Cenere volante

Produzione industriale

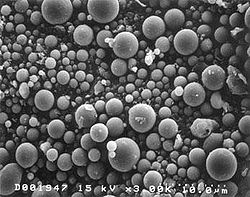

Le ceneri volanti si ottengono come sottoprodotto della combustione di carbone polverizzato nelle centrali termoelettiche e sono costituite dal solido particellare che viene separato dai fumi di combustione per mezzo di filtri elettrostatici o meccanici.

A causa delle elevate temperature (circa 1400 °C) a cui si formano, le impurità minerali presenti nel carbone (quarzo, pirite, argilla, ecc.) fondono formando piccole goccioline che poi, trascinate dai fumi fuori dalla caldaia, subiscono un brusco raffreddamento e solidificano sotto forma di microparticelle di forma sfeoridale che presentano una struttura prevalentemente vetrosa (silice amorfa) e quindi reattiva.

L'impianto di abbattimento polveri (es. filtri elettrostatici) provvede a separare dai fumi di combustione le ceneri, le quali vengono inviate verso i silos di stoccaggio.

Composizione chimica

Come la pozzolana naturale, le ceneri volanti sono costituite, dal punto di vista chimico, prevalentemente da:

tutti composti che ragiscono a temperatura ambiente con la calce generando prodotti di idratazione del tutto simili a quelli prodotti durante l'idratazione del cemento Portland.

Pertanto come la pozzollana le ceneri volanti hanno un comportamento pozzolanico.

Caratteristiche

Le ceneri volanti si presentano come una polvere di colore grigio costituita da particelle sferiche vetrose con diametro tra 1 e 100 μm, (quindi di dimensioni molto inferiori a quelle costituenti il cemento) e area superficiale specifica tra 3000 e 6000 cm2/g.

le particelle possono esser piene o più frequentemente porose, la loro forma sferica favorisce la lavorabilità e la pompabilità dell'impasto.

Le ceneri volanti grazie alla loro contributo fisico (filler) e chimico (comportamento pozzolanico) garantiscono calcestruzzi più compatti, impermeabilie e durabili nel tempo.

Proprietà

Le ceneri volanti, nei calcestruzzi, oltre ad agire come filler (contributo fisico) grazie alla finezza dei suoi componenti, danno principalmente un contributo chimico grazie al loro comportamento pozzolanico e pertanto prendono parte alla reazione di idratazione del cemento, apportando un contributo sostanziale alla formazione dei prodotti di idratazione e quindi alle caratteristiche della pasta cementizia.

L'utilizzo della cenere volante al posto di una parte di cemento Portland garantisce i seguenti vantaggi principali:

- minor sviluppo di calore durante l'idratazione poiché è presente nella miscela una più bassa percentuale di composti del Portalnd ,quali l'alluminato tricalcico e il silicato tricalcico ,che producono il maggior calore di idratazione;

- maggiore impermeabilità poiché viene prodotto un minor tenore di idrossido di calcio [1] che può essere dilavato causando porosità nella matrice cementizia;

- maggiore fluidità dell'impasto fresco e pertanto rapporti a/c più bassi: Si ha una maggiore resistenza meccaniche finali del conglomerato

Come inconveniente le ceneri volanti rallentano lo sviluppo iniziale della resistenza del calcestruzzo(1-7 giorni) ma contribuiscono al guadagno di resistenza finale.

Tipologie

La cenere volante può avere natura silico-alluminosa o silico-calcarea.

Secondo la norma UNI EN 197/1, in base alla loro natura, si individuano due tipologie di ceneri volanti:

- la cenere volante silicea (o di classe F secondo la ASTM C618): residuo della combustione di carboni bituminosi o dell'antracite ed è la cenere volante disponibile in Italia. È costituita essenzialmente da SiO2 (silice) e Al2O3 (allumina) reattivi. Si presenta sotto forma di polvere finissima con attività pozzolanica. la proporzione di CaO (ossido di calcio)reattivo deve essere ≤ 5% in massa mentre il tenore di silice reattiva deve essere ≥ del 25% in massa. La cenere volante di classe F è quella più usata nel calcestruzzo. La cenere silicea viene indicata dalla norma UNI EN 197/1 con la lettera V;

- la cenere volante calcica (o di classe C secondo la ASTM C618): residuo della combustione della lignite e dei carboni sub-bituminosi. Non è disponibile in Italia ( è stata posta sul mercato negli Stati Uniti, Canada, Polonia, Grecia e qualche altra nazione). Contiene essenzialmente allumina, silice e ossido di calcio reattivi. si presenta sotto forma di polvere finissima con proprietà idrauliche (dovuta alla presenza di calce) e pozzolaniche (dovuta alla presenza di allumina e silice reattive). L'ossido di calcio reattivo deve essere ≥ 5% in massa. Se i valori di ossido di calcio sono compresi tra il 5 e il 15% la cenere volante calcica deve avere un tenore di silice ≥25% in massa. per valori > del 15% la cenere volante calcica deve mostrare una resitenza a compresione a 28 gg ≥ 10 MPa (secondo la prova prevista dalla UNI EN 196-1). Questa cenere volante viene anche chiamata cenere volante idraulica o HFA (Hidraulyc Fly Ash). la cenere calcarea viene indicata con la lettera W.

Tipi di cemento alla cenere volante

Secondo la UNI EN 197/1 tra i tipi di cemento che contengono cenere volante ci sono:

- cemento Portland alle ceneri volanti:

- CEM IIA-V: cenere volante silicica: 6-20%;

- CEM IIB-V: cenere volante silicica: 21-35%;

- CEM IIA-W: cenere volante calcica: 6-20%;

- CEM IIB-W: cenere volante calcica: 21-35%.

Conformità alla normativa

Le ceneri volanti ai fini dell'utilizzazione nel calcestruzzo come aggiunte tipo II (aggiunte pozzolaniche o ad attività idraulica latente) in parziale sostituzione del cemento devono essere conformi alla UNI EN 450-1 e provviste di marcatura CE.

Le ceneri non conformi alle UNI EN 450 ma conformi alle UNI EN 12620 (normativa sugli inerti per calcestruzzo) possono essere utilizzate nel calcestruzzo come filler (aggiunta di tipo I).

Tutte le forniture di cenere volante devono essere accompagnate dall'attestato di conformità CE alla norma UNI EN 450 o, nel caso di utilizzo come aggiunta di tipo I, alla norma UNI EN 12620.

Marcatura CE

Per le ceneri volanti è previsto un solo sistema di attestazione di conformità CE:

- livello 2+: è richiesta una dichiarazione di conformità CE di conformita alla norma UNI EN 450 (o UNI EN 12620 se utilizzata come inerte) rilasciata dal produttore accompagnata dalla certificazione del Controllo del processo di Fabbrica (Factory Control Production o FPC) rilasciata da un organismo notificato.

Normativa

- ASTM C618 - Standard Specification for Coal Fly Ash and Raw or Calcined Natural Pozzolan for Use as a Mineral Admixture in Concrete

- UNI EN 450-1:2007 - Ceneri volanti per calcestruzzo - Parte 1: Definizione, specificazioni e criteri di conformità

Note

- ^ durante l'idratazione del cemento Portland il silicato tricalcico produce una maggiore percentuale di Ca(OH)2 (30-40%) rispetto a quella prodotta durante l'idratazione del silicato bicalcico (10-15%)

Bibliografia

- P. Pedeferri - L. Bertolini, "La corrosione nel calcestruzzo e negli ambienti naturali" - McGraw-Hill

- Presidenza del Consiglio dei LL.PP., "Linee guida sul calcestruzzo strutturale"

Voci correlate